В современном промышленном мире станки плазменной резки заняли лидирующие позиции благодаря своей универсальности, точности и скорости обработки. Несмотря на некоторые минусы, явные преимущества делают их незаменимыми во многих сферах. А развитие технологий и снижение стоимости оборудования делают плазменную резку все более доступной и востребованной.

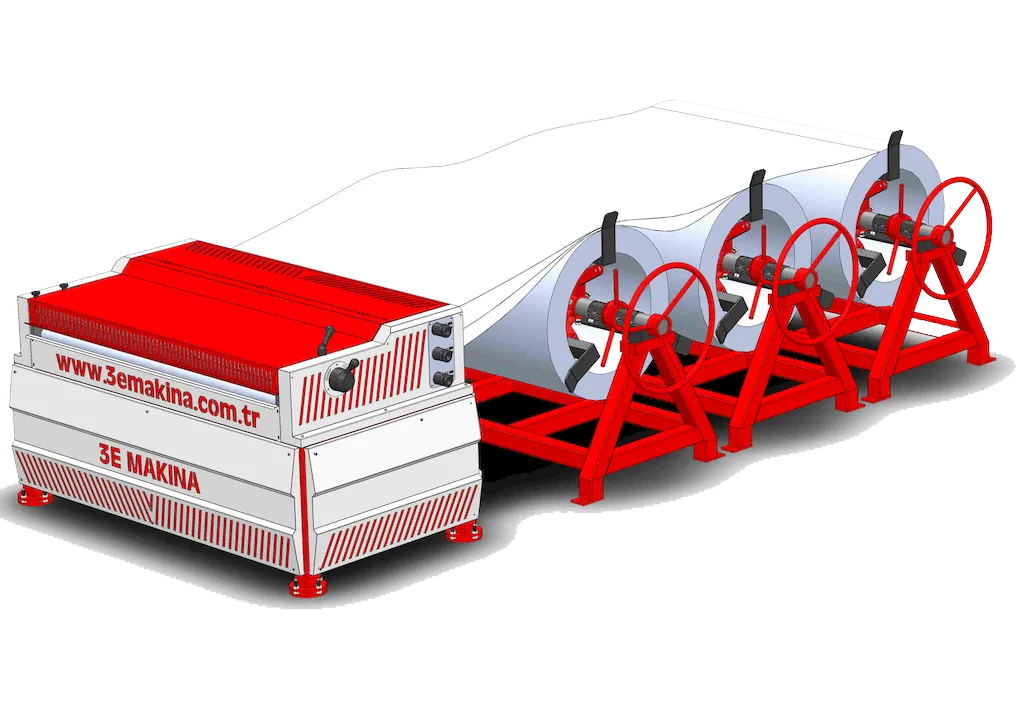

В основе технологии лежит метод точечной высокотемпературной обработки, который обеспечивает максимально идеальный раскрой листового металла. Специальные установки с ЧПУ (числовым программным управлением) легко справляются с черными, цветными металлами и всеми видами сталей, толщина которых может достигать 100 мм.

При этом, наивысшее качество обработки достигается при работе с металлическими листами толщиной до 55 мм.

Преимущества станков плазменной резки

- Высокая точность: кромка получается ровной и без дефектов, что минимизирует необходимость в последующей обработке.

- Скорость работы: плазменная резка значительно быстрее, чем традиционные методы, например, газовая резка.

- Универсальность: станки подходят для резки различных металлов, включая сталь, алюминий, медь, латунь и другие.

- Экономичность: низкий расход расходных материалов и электроэнергии.

- Автоматизация: станки с ЧПУ обеспечивают высокую точность и повторяемость результатов обработки.

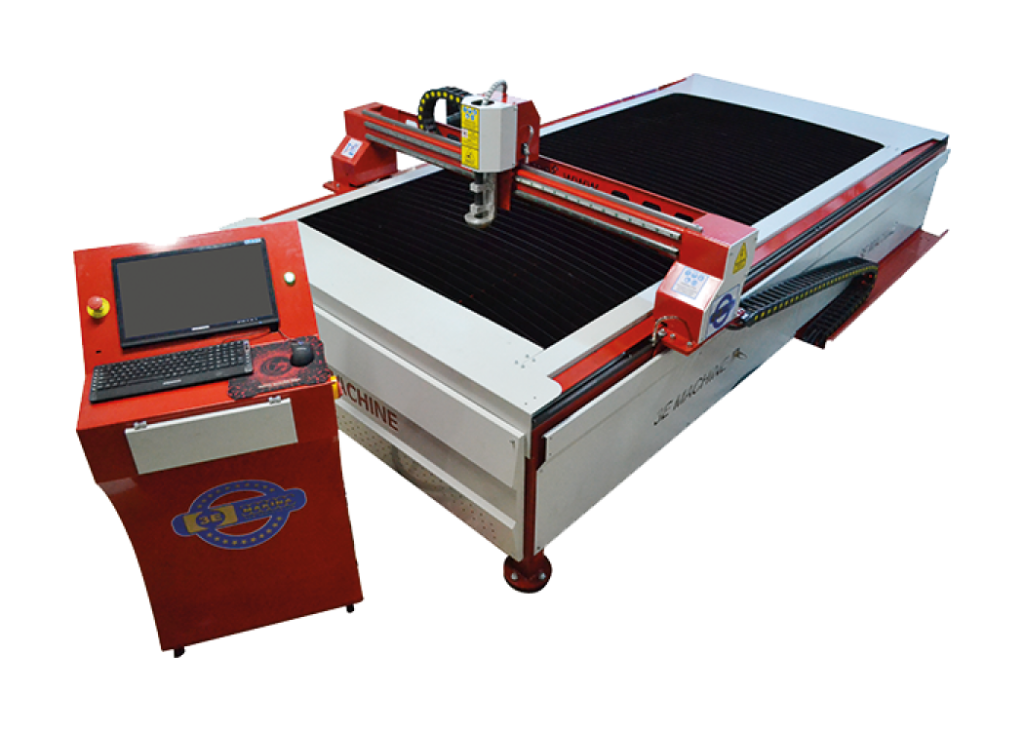

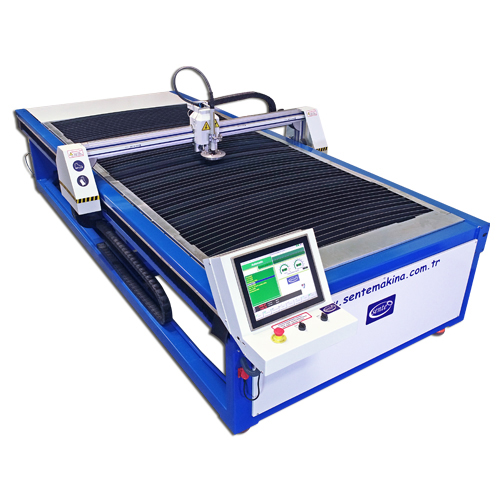

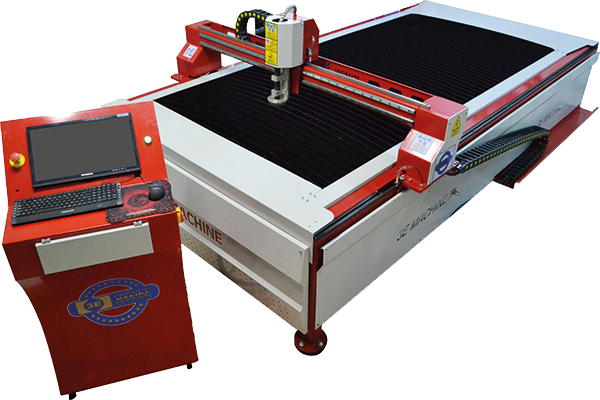

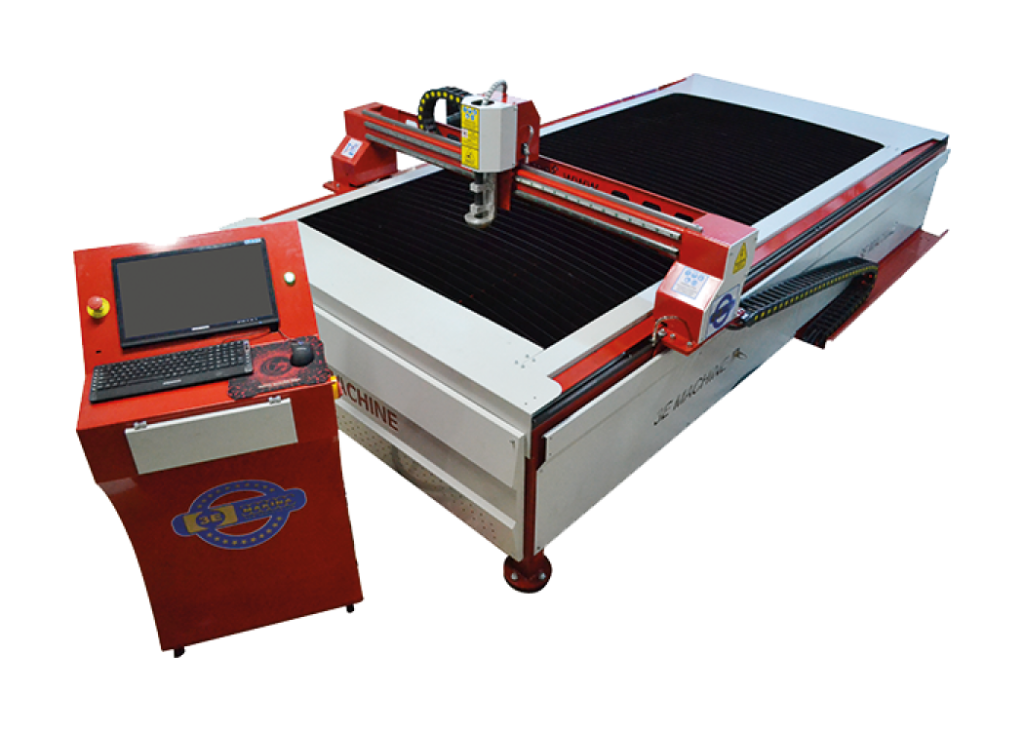

Устройство станков плазменной резки

- источник питания обеспечивает подачу тока на электроды;

- компрессор подает сжатый воздух, необходимый для образования плазмы;

- плазмотрон генерирует высокотемпературную плазменную струю, которая режет металл;

- стол — это рабочая поверхность, на которой фиксируется заготовка;

- система удаления дыма и пыли очищает рабочую зону от вредных продуктов резки;

- ЧПУ (числовое программное управление) управляет работой станка и обеспечивает высокую точность резки.

Технология плазменной резки

В основе процесса лежит принцип использования высокотемпературной плазмы, которая получается из электрического разряда. Эта технология эффективна, точна, а современные промышленные установки выводят ее на новый уровень.

Принцип резки металла — сжатая электрическая дуга. Когда она проходит через медное или медное с гафнием сопло малого диаметра, то принудительно «сжимается». Это приводит к резкому росту плотности тепловой энергии в ограниченном пространстве.

В результате образуется плазма температурой до 30 000°C и скоростью потока до 300 м/с. Раскаленная струя следует траектории движения рабочей головки и прорезает металл с абсолютной точностью.

Поток плазменного газа выдувает расплавленные частицы и удаляет их из рабочей зоны.

Принципиальное отличие плазменной резки от газокислородной — это источники тепла. В первом случае происходит химическая реакция горения, во втором — для работы используется энергия электрического разряда.

Отсутствие кислорода в процессе резки исключает окисление металла, что гарантирует чистый, высококачественный рез без грубых дефектов на кромке.

К преимуществам лазерной резки стоит отнести совершенные срезы, а также возможность включения деталей в состав сложных технологических конструкций без дополнительной обработки.

Применение

Этот высокотехнологичный и незаменимый метод обработки металлов применяется в таких отраслях производства, как:

- машиностроение — производство деталей машин, станков, механизмов;

- строительство — изготовление металлоконструкций, элементов кровли, фасадов;

- судостроение — резка листового металла для корпусов кораблей и судоремонт;

- автомобильная промышленность — производство кузовных деталей, элементов шасси;

- авиастроение — изготовление деталей самолетов, вертолетов;

- приборостроение — производство корпусов приборов, электронных устройств;

- реклама — изготовление промощитов, вывесок, POS-материалов;

- дизайн — создание декоративных элементов и арт-объектов.

Станки плазменной резки – это незаменимый инструмент для современного производства, который позволяет быстро, точно и экономично обрабатывать листовой металл.

Если вы хотите подобрать оптимальное оборудование или узнать больше о технологии плазменной резки, специалисты компании Вентас Инжиниринг помогут вам сделать правильный выбор. Обращайтесь к нам, чтобы получить профессиональную консультацию и внедрить самые современные решения в ваш производственный процесс!