В современном мире промышленности и машиностроения вальцовочные станки занимают особое место как универсальные и высокотехнологичные средства обработки металлов. Их роль в формировании металлических изделий, начиная от самых простых элементов до сложных конструкций и труб,обечаек, трудно переоценить. Именно эта техника позволяет превращать сырье в конечные продукты, удовлетворяющие требованиям точности, прочности и эстетики, что в свою очередь способствует развитию строительства, транспорта, энергетики и машиностроения.

История становления и развитие вальцовочных станков

Зародившись в эпоху индустриальной революции XIX века, первые устройства для прокатки металла были весьма примитивными и ручными. Однако благодаря стремительному развитию металлургии, механики и автоматизации, сегодня мы наблюдаем появление современного высокоточного, автоматизированного оборудования. В течение десятилетия дизайн и технические характеристики вальцовочных станков существенно усложнялись, открывая новые возможности для производства сложных металлических форм. В их конструкции реализованы передовые идеи по обеспечению скорости, точности, безопасности и энергоэффективности работы.

Конструктивные особенности и разновидности

Ключевым элементом вальцовочного станка являются ролики — металлические шейки, по которым проходит или катится материал в процессе обработки. В зависимости от назначения и требуемых характеристик, используют разные типы станков:

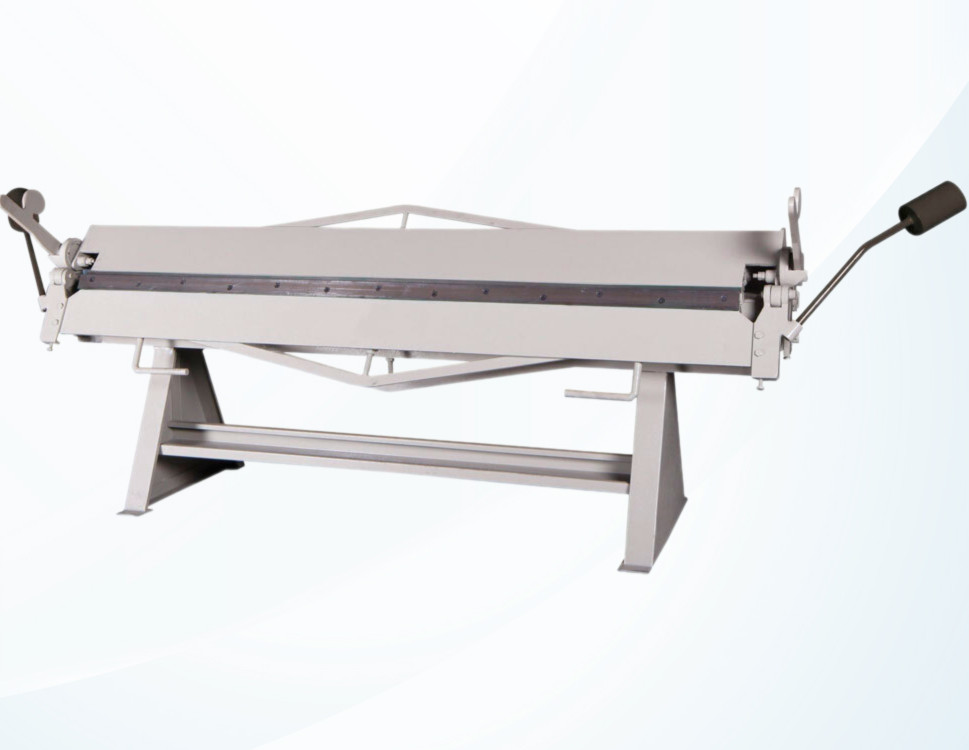

1.Двухвалковые станки — это наиболее простые и универсальные устройства, состоящие из двух параллельных роликов. В такой конструкции материал зажимается и пропускается между роликами, где происходит его деформация и формирование. Они отлично подходят для тонкой прокатки листового металла, сгибания и тонких профильных операций. Простота конструкции обеспечивает низкую стоимость и легкость обслуживания, что делает их популярными в небольших мастерских и для работ с мягкими материалами.

2. Трёхвалковые станки — более сложные устройства, содержащие три ролика, обычно расположенных в виде двух неподвижных и одного регулируемого (или двух неподвижных и одного движущегося). Такая конфигурация позволяет выполнять более сложные операции, такие как изготовление труб. Трёхвалковые станки обеспечивают более равномерное распределение напряжения и возможность точного зажима и обработки материала по длине и форме.

3. Четырёхвалковые станки — еще более сложные, включающие четыре ролика, расположенных параллельно или в специальных схемах (например, две неподвижных и две регулируемых). Эти станки позволяют формировать более сложные и точные изделия, а также осуществлять операции радиусной гибки с высокой точностью. Они широко применяются в производстве труб, арочных конструкций и сложных металлических изделий, требующих высокой точности и особой формы.

Каждая из этих конфигураций обладает своими преимуществами и ограничениями, что позволяет выбрать наиболее подходящий тип оборудования в зависимости от специфики задачи, материала и требуемых размеров.

Принцип работы и технологический процесс

Процесс прокатки на вальцовочных станках осуществляется по последовательности: заготовка, подача её в механизм обработки, прохождение через ролики и получение изделия желаемых размеров и формы. При этом важная роль отводится точности регулировки положения роликов, силового режима и скорости прокатывания, что обеспечивает соответствие продукции заданным техническим требованиям.

В процессе прокатки металл подвергается пластической деформации, в результате которой происходит уменьшение толщины или изменение конфигурации. Помимо этого, существуют операции, такие как изгиб, профилирование, формовка, которые выполняются либо одноэтапно, либо за несколько стадий, в зависимости от сложности изделия и вида материала. Использование современных автоматизированных систем позволяет задавать параметры обработки с высокой точностью и контролировать качество продукции на всех этапах.

Вне всякого сомнения, вальцовочные станки — это ключевой элемент технологической цепи обработки металлов. Их значимость заключается не только в возможности массового производства точных и сложных металлических деталей, но и в стимулировании инноваций, создании новых форм и конструкций, уменьшении затрат и времени производства.

Эволюция вальцовочных станков продолжает вдохновлять инженеров и ученых на создание ещё более совершенных решений, способных реализовать практически любые задумки в области формовки и профилирования. В мире, где качество и эффективность производства становятся определяющими факторами успеха, эти машины по праву можно считать волшебниками современной металлообработки, творящими из простых листов и рулонов настоящие произведения инженерного искусства.